In de verpakkings- en drukkerij-industrie zijn stapelflexodrukmachines vanwege hun flexibiliteit en efficiëntie een essentieel onderdeel geworden van veel bedrijven. Hun vermogen om met verschillende substraten te werken en zich aan te passen aan uiteenlopende productievolumes heeft ze tot een populaire keuze gemaakt voor veel fabrieken die concurrerend willen blijven. Maar in een markt waar levertijden steeds korter worden en kwaliteitsnormen alleen maar hoger, is de aanschaf van geavanceerde machines niet langer voldoende. De echte druk ligt nu op het verbeteren van de productiviteit: het voorkomen van onnodige stilstand, het waarborgen van een consistente printkwaliteit en het maximaliseren van de output per shift. Dit alles kan niet worden bereikt met één enkele aanpassing; het vereist een gecoördineerde aanpak op het gebied van workflowplanning, machinebeheer en de bekwaamheid van de operators.

Onderhoud van apparatuur: de ruggengraat van een stabiele productie

Voor flexodrukpersen met stapelmechanisme zijn stabiliteit en precisie cruciaal voor een goede productiviteit. Regelmatig onderhoud is essentieel voor een betrouwbare werking en optimale prestaties op de lange termijn. Denk hierbij aan het controleren van tandwielen, lagers en andere belangrijke onderdelen op slijtage. Vervang oude, versleten onderdelen tijdig om onverwachte storingen en productiestops te voorkomen. Ook het correct afstellen van de druk, spanning en registratie vermindert afval en verbetert de afdrukkwaliteit. Het gebruik van hoogwaardige drukplaten en aniloxrollen draagt hieraan bij: ze verbeteren de inktoverdracht, wat resulteert in een hogere snelheid en betere resultaten.

Procesoptimalisatie: de motor achter daadwerkelijke efficiëntiewinsten.

Bij flexografische productie wordt de efficiëntie zelden bepaald door één enkele factor. Een stapelflexodrukmachine omvat een netwerk van onderling samenwerkende variabelen: inktviscositeit, druk, spanningsregeling, droogprestaties en meer. Een kleine onevenwichtigheid in een van deze gebieden kan de gehele productielijn vertragen. Het stroomlijnen van de instelprocedures en het minimaliseren van de omsteltijd kan direct resultaat opleveren. Het gebruik van vooraf ingestelde parametertechnologie – waarbij drukinstellingen voor verschillende producten in het systeem worden opgeslagen en met één klik kunnen worden opgeroepen bij orderwijzigingen – verkort bijvoorbeeld de voorbereidingstijd aanzienlijk.

De bekwaamheid van de operator heeft een directe invloed op de productie-efficiëntie.

Zelfs de meest geavanceerde stapelflexoprinter kan zijn volledige potentieel niet bereiken zonder bekwame medewerkers. Regelmatige training helpt werknemers de mogelijkheden van de machine te leren kennen, veelvoorkomende problemen op te lossen en snel tussen taken te wisselen. Dit vermindert menselijke fouten en vertragingen door verkeerde bediening. Operators die de apparatuur echt goed kennen, kunnen kleine veranderingen tijdens de productie opmerken: een kleine verschuiving in spanning, hoe de inkt zich verspreidt of vroege tekenen dat er iets mis is. Ze grijpen snel in voordat een klein probleem de productie stillegt. Het opzetten van stimuleringsprogramma's om werknemers aan te moedigen processen te optimaliseren en zelf verbeteringen te bedenken, creëert een cultuur van voortdurende verbetering – en dat is essentieel om de efficiëntie op de lange termijn te behouden.

● Video-introductie

Slimme upgrades vertegenwoordigen de toekomstige trend.

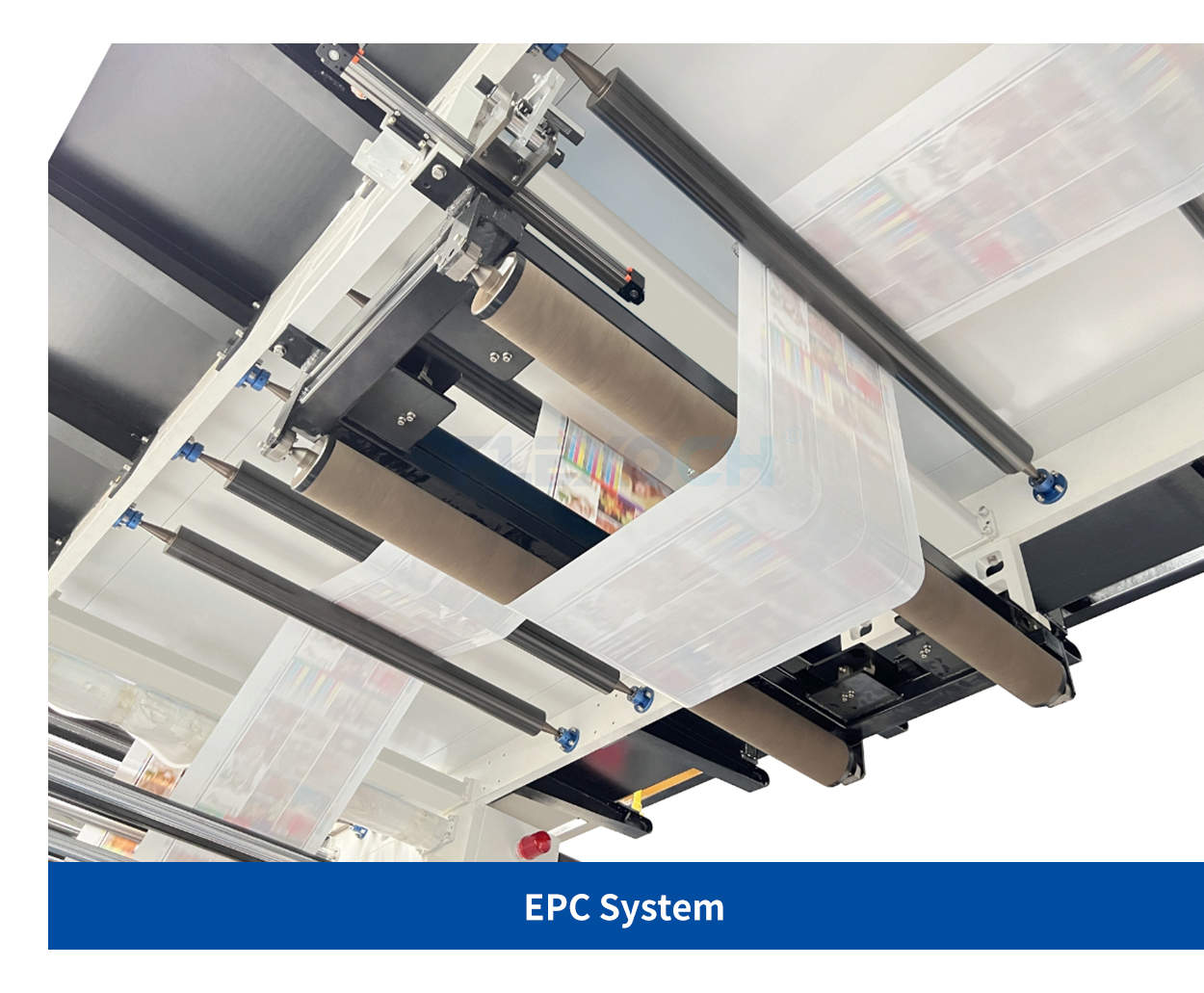

Naarmate de industrie overgaat naar Industrie 4.0, wordt intelligente automatisering de volgende concurrentiefactor. De integratie van systemen zoals automatische registratiecontrole, inline defectdetectie en datagestuurde procesdashboards in flexodrukpersen vermindert de handmatige tussenkomst aanzienlijk, terwijl de printprecisie en productiestabiliteit verbeteren. Inline inspectiesystemen zijn tegenwoordig veel geavanceerder dan voorheen. Ze vergelijken elke print in realtime met een referentiebeeld en signaleren problemen voordat ze leiden tot een stapel verspild materiaal. Dergelijke verbeteringen lijken misschien klein, maar ze veranderen het ritme van de dagelijkse productie: lijnen draaien stabieler, problemen worden sneller opgelost en de kwaliteit blijft behouden zonder constant brandjes te hoeven blussen.

Wetenschappelijke productieplanning: een cruciaal, maar vaak over het hoofd gezien voordeel.

Temidden van de drang naar slimmere apparatuur en een strakkere procesbeheersing krijgt de productieplanning vaak minder aandacht dan ze verdient. In werkelijkheid kan een slecht gecoördineerde planning, wanneer de productvariëteit toeneemt en de levertijden korter worden, de productiviteit ongemerkt ondermijnen – zelfs in faciliteiten die zijn uitgerust met geavanceerde machines. Strategische planning op basis van orderurgentie, taakcomplexiteit en de realtime status van elke flexodrukpers stelt fabrikanten in staat om storende omstellingen te verminderen en de productiestabiliteit te behouden.

Net zo belangrijk is een slimme en gedisciplineerde aanpak van materiaalbeheer. Zorg voor een constante voorraad inkten, substraten, drukplaten en halffabrikaten – zo komt de productie niet stil te liggen omdat er op het slechtst mogelijke moment iets opraakt. Als materialen precies op het juiste moment binnenkomen – geen vroegtijdige voorraden, geen tekorten op het laatste moment – blijft uw workflow soepel verlopen. De drukpers blijft draaien in plaats van stil te staan in afwachting van leveringen, en de stilstandtijd neemt aanzienlijk af. Vaak kunt u de totale output verhogen zonder nieuwe apparatuur aan te schaffen. Het draait allemaal om betere planning en een nauwere samenwerking tussen inkoop, magazijnbeheer en productie.

Geplaatst op: 10 juli 2025